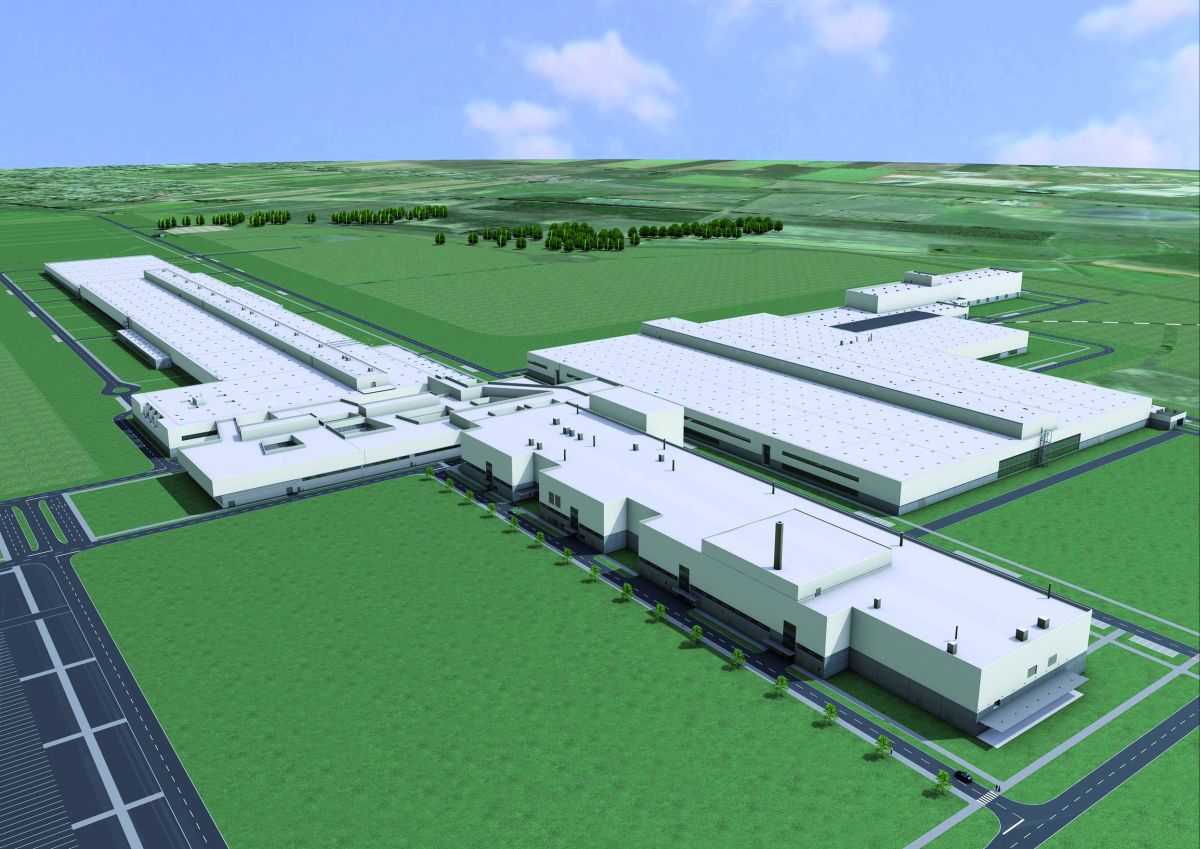

Audi Hungaria feiert Produktionsstart in neuem Automobilwerk

Mit der A3 Limousine entsteht erstmals ein Audi komplett in Ungarn

Pro Jahr wird das neue Werk rund 125.000 Automobile ausliefern

Die AUDI HUNGARIA MOTOR Kft. schlägt an diesem Mittwoch ein neues Kapitel in ihrer 20-jährigen Erfolgsgeschichte auf. Der Chef des Volkswagen-Konzerns, Prof. Dr. Martin Winterkorn, und der Chef des Audi-Konzerns, Rupert Stadler, haben mit Ungarns Ministerpräsidenten Viktor…